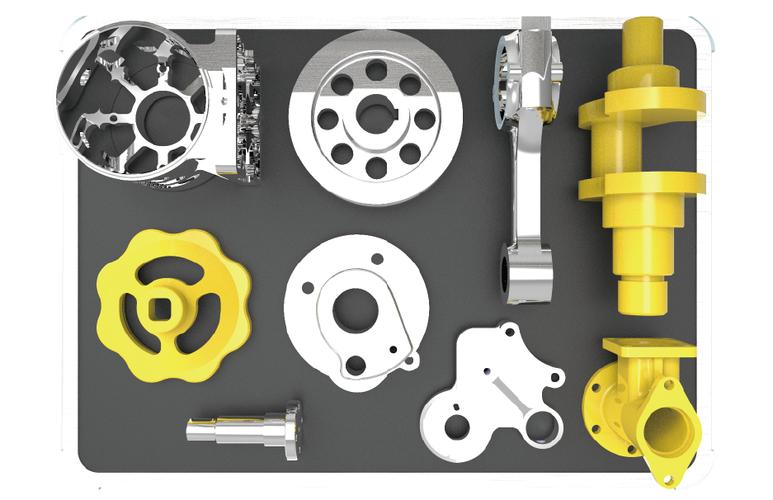

在制造业中,零部件加工是产品实现的基础环节,其质量与效率直接影响最终产品的性能、成本与交付周期。无论是传统的机械加工还是现代化的数控加工,生产过程中总会遇到一些普遍性问题。本文将梳理零部件加工中的常见问题,分析其成因,并提供相应的预防与解决策略。

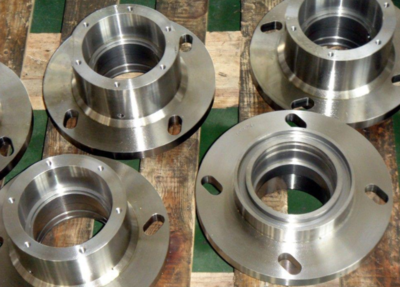

一、 尺寸精度与形位公差超差

这是最核心也是最常见的问题之一。

成因分析:

1. 机床误差: 机床自身存在几何误差、热变形误差或主轴回转误差。

2. 刀具问题: 刀具磨损、崩刃或选型不当(如刚性不足)。

3. 工艺问题: 切削参数(转速、进给、切深)设置不合理,导致切削力、切削热过大引起变形;装夹方式不当,造成工件变形或定位不准;工艺路线编排不合理,残余应力释放导致变形。

4. 测量误差: 量具不准、测量方法不当或环境温度影响。

应对策略:

定期对机床进行精度校准与维护保养。

实施刀具寿命管理,及时更换磨损刀具,并优化刀具选型。

通过工艺试验优化切削参数,采用分粗、精加工的多工序策略。

设计专用、柔性工装,确保定位准确、夹紧力适中且分布均匀。

* 严格执行测量规程,确保量具在有效校准期内,并在标准温度下测量。

二、 表面加工质量不佳

表现为表面粗糙度不达标、出现振纹、划伤、毛刺等。

成因分析:

1. 振动: 工艺系统(机床-刀具-工件-夹具)刚性不足引发颤振。

2. 刀具与参数: 刀具刃口不锋利,进给速度过快,冷却不充分导致积屑瘤。

3. 材料因素: 某些材料(如不锈钢、钛合金)粘性大,易产生积屑瘤和毛刺。

4. 后续处理缺失: 去毛刺工序不彻底。

应对策略:

增强系统刚性,如缩短刀具悬伸量、使用减振刀杆、加固工件装夹。

精加工时使用锋利的刀具,降低进给速度,并保证充足、有效的冷却润滑。

针对难加工材料,选用专用刀具(如锋利的槽型、涂层)和特殊的切削液。

建立标准的去毛刺作业指导书,采用合适的去毛刺工具(如磁力抛光、热能去毛刺等)。

三、 加工效率低下

无法满足生产节拍要求,导致成本上升。

成因分析:

1. 编程与工艺: NC程序未优化,空行程多;切削参数过于保守;工序过于分散。

2. 设备与刀具: 机床主轴功率或扭矩不足;刀具无法承受高效切削。

3. 生产管理: 换刀、装夹、测量等辅助时间过长;生产计划与调度不合理。

应对策略:

应用CAM软件进行刀路优化,采用高速切削、大进给等高效加工策略。

投资高性能机床与先进刀具(如PCD/CBN刀具、高压冷却系统)。

* 推行标准化作业,采用快速换模(SMED)理念减少辅助时间,并引入自动化上下料装置。

四、 刀具异常损耗严重

刀具寿命远低于预期,频繁换刀增加成本并影响连续性。

成因分析:

1. 切削参数不当: 速度过高导致热磨损,进给过大导致崩刃。

2. 切屑处理: 排屑不畅,切屑缠绕或刮擦已加工表面。

3. 冷却润滑: 冷却液浓度、流量、喷射位置不佳。

应对策略:

依据刀具厂商推荐参数进行加工,并建立适合自身条件的参数数据库。

选择具有良好断屑槽型的刀具,编程时考虑合理的刀路以利排屑。

* 定期检测并维护冷却系统,确保冷却液性能达标,并针对材料选用合适的冷却方式(如油冷、气冷、微量润滑)。

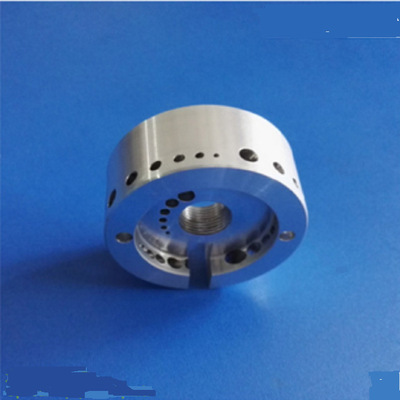

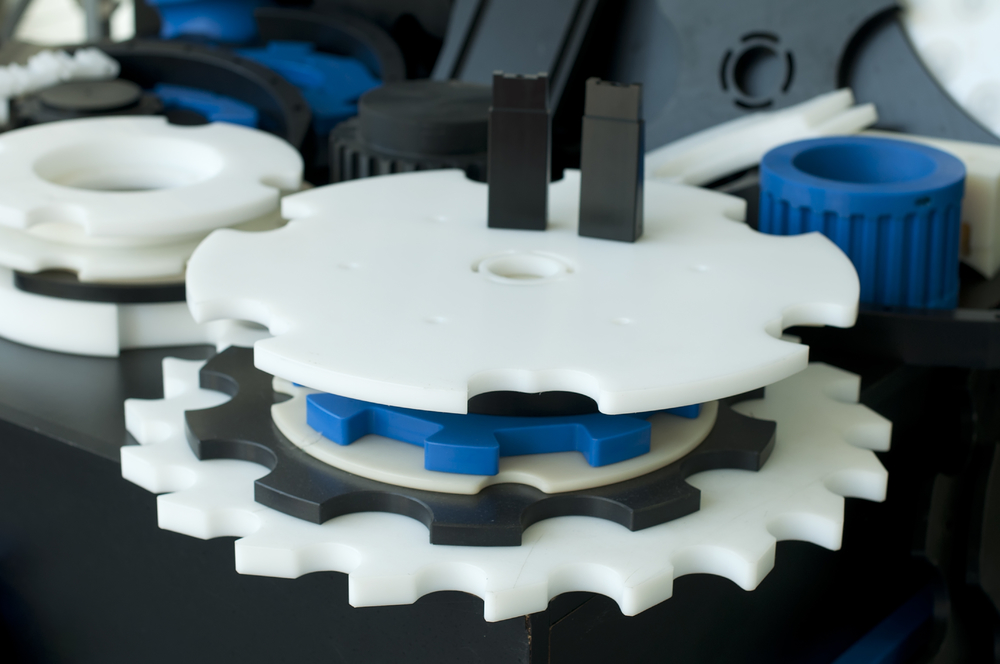

五、 复杂结构与特殊材料加工困难

随着产品轻量化、高性能化,此类问题日益突出。

成因分析:

1. 结构复杂: 薄壁件易变形,深腔、深孔加工排屑与冷却困难,异形曲面编程与加工挑战大。

2. 材料特殊: 复合材料各向异性,高温合金强度高、导热差,加工硬化严重。

应对策略:

运用仿真软件预测加工变形,优化装夹和工艺顺序。

采用五轴联动加工中心、车铣复合等先进设备,并配备专用刀具(如长颈铣刀、内冷钻头)。

* 针对特殊材料,深入研究其加工特性,开发专用工艺包,可能涉及特种加工方法(如激光加工、电火花加工)的复合应用。

****

零部件加工中的问题往往是多因素耦合的结果。要系统性地解决这些问题,必须树立全过程质量管理思维,从产品设计(DFM)、工艺规划、设备保障、刀具管理到人员技能培训,构建一个稳定、可靠、高效的加工制造体系。通过持续的技术改进与管理优化,才能从根本上提升零部件加工的质量、效率与竞争力。