机械装配的质量和效率在很大程度上依赖于零部件的加工精度与状态。在装配前,对零部件的加工环节进行严格把控,是确保整机性能稳定、延长使用寿命的基础。以下是零部件加工过程中需要特别关注的几个方面。

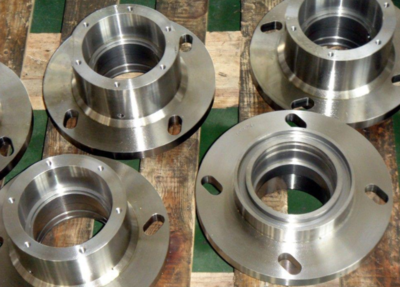

一、 尺寸精度与公差控制

零部件的尺寸精度必须严格符合设计图纸要求,这是实现顺利装配的前提。对于有配合关系的孔、轴、键槽等关键部位,必须确保公差带在允许范围内。加工时应关注:

- 基准统一:确保加工基准与设计基准、装配基准一致,避免累积误差。

- 过程检验:在粗加工、半精加工、精加工等关键工序后,必须进行尺寸测量,及时发现并修正偏差。

- 配合公差理解:明确各配合(如间隙配合、过盈配合、过渡配合)的用途,加工时予以精确实现。

二、 形位公差保证

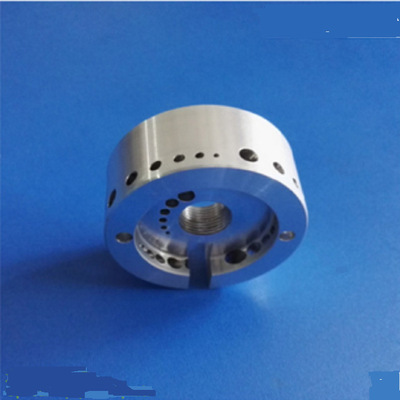

除尺寸外,零部件的形状和位置精度同样至关重要。常见的形位公差如直线度、平面度、圆度、同轴度、垂直度、平行度等,直接影响装配后的对中性、传动平稳性和接触刚度。加工时需通过合理的工艺(如磨削、研磨)和专用夹具来保证,并在加工后使用专业量具(如百分表、三坐标测量机)进行检测。

三、 表面加工质量

零部件表面状态影响装配后的摩擦、磨损、密封和疲劳强度。

- 表面粗糙度:应根据配合性质与功能要求选择适当的粗糙度等级。例如,轴承配合面要求较高的光洁度以减少磨损,而某些安装面则需要一定的粗糙度以增强附着力。

- 表面缺陷:加工后应仔细检查,清除毛刺、飞边,避免存在裂纹、划痕、锈蚀等缺陷。去毛刺工序不可忽视,毛刺可能导致配合干涉、划伤对手件或影响测量准确性。

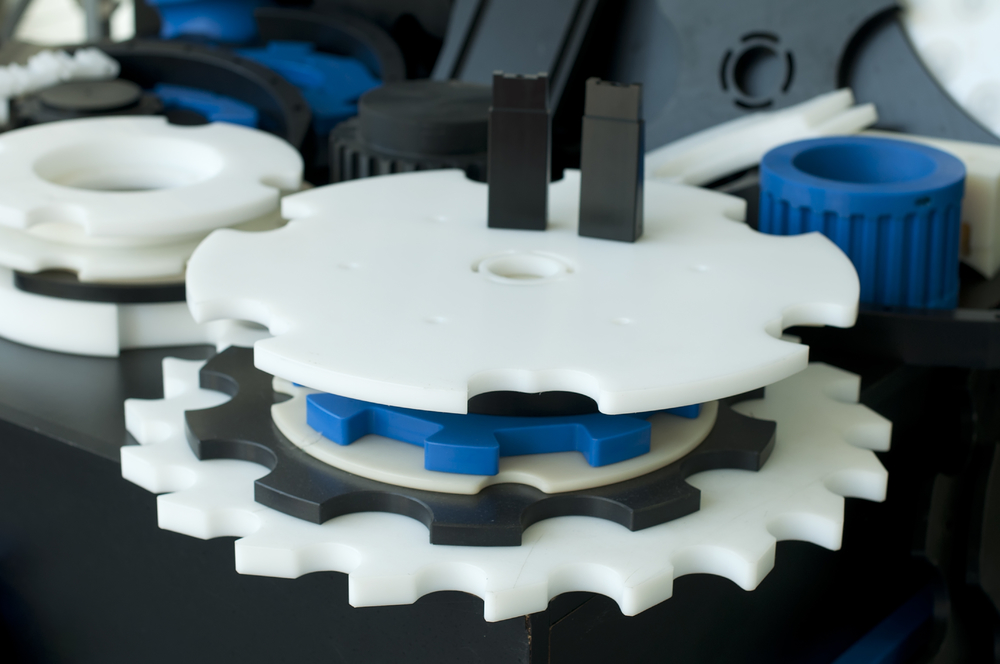

四、 材料与热处理状态

零部件的材料选择及热处理工艺决定了其力学性能。装配人员必须确认:

- 材料正确:核对材料牌号,避免用错。

- 热处理达标:对于要求淬火、调质、表面硬化等热处理的零件,需确认其硬度、硬化层深度等指标合格,这直接影响零件的强度、耐磨性和装配时的压装力。

五、 特殊工艺与标识

- 平衡处理:对于高速旋转部件(如叶轮、主轴),必须进行动平衡或静平衡试验,并在加工时完成去重或配重,避免装配后产生剧烈振动。

- 清洁与防护:加工完成的零部件在转入装配前,必须进行彻底清洗,去除切屑、油污和杂质。对于精密表面和螺纹,应采取适当的防锈和防护措施。

- 标识清晰:重要零部件应有清晰、永久性的标识(如零件号、批次号),便于追溯和质量控制。

机械装配并非始于装配线,而是始于零部件的加工车间。只有从源头抓起,确保每一个零部件的加工质量都符合规范,才能为后续的高效、高精度装配打下坚实基础,最终保障整机产品的可靠性与卓越性能。