机械零件制图是机械设计与制造领域的基础语言,它不仅承载着设计者的构思,更是指导零部件加工、装配与检验的权威依据。掌握经典制图方法并理解其与加工工艺的紧密联系,是每一位机械工程师与技术人员的必备技能。本文将系统解析机械零件制图的经典原则,并阐述其如何精准指导后续的零部件加工。

第一章:制图基础与规范——工程界的通用语言

1.1 投影法与视图选择

机械制图通常采用第一角或第三角投影法(我国及欧洲多采用第一角)。正确选择主视图是关键,应能最清晰地反映零件的形状特征与工作位置。根据需要补充俯视图、左视图及各类剖视图、局部放大图,确保尺寸完整、表达清晰无歧义。

1.2 图线、比例与图框

严格遵守国家标准(如GB)对图线类型(粗实线、细实线、虚线、点画线等)的规定。合理选择绘图比例,确保图纸清晰易读。图框、标题栏信息务必填写完整,包括零件名称、材料、比例、设计者、日期等。

1.3 尺寸标注——加工的定量指令

尺寸标注是制图的核心,直接关系到加工精度。需遵循以下原则:

- 完整性:确保制造该零件所需的全部尺寸不缺不漏,且不重复。

- 清晰性:尺寸应标注在最能反映形体特征的视图上,排列整齐,便于查找。

- 合理性:选择正确的尺寸基准(设计基准与工艺基准),重要尺寸(如配合尺寸)应直接注出,并给出合理的尺寸公差与几何公差(形位公差)。

1.4 技术要求与符号

图纸上无法用图形和尺寸表达的信息,需以文字“技术要求”说明,如热处理要求(淬火HRC45-50)、表面处理(发蓝)、未注圆角等。熟练使用表面粗糙度符号、公差配合代号(如H7/g6)、焊接符号等。

第二章:典型零件图绘制要点

2.1 轴套类零件

特点:通常由多段同轴回转体构成,可能有键槽、销孔、螺纹、退刀槽等结构。主视图按加工位置水平放置,采用局部剖或断面图表达键槽等结构。尺寸以轴线为径向基准,以重要端面为轴向基准。

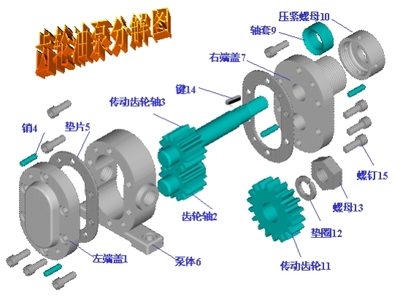

2.2 盘盖类零件

特点:扁平状,常包含孔、槽、轮辐等结构。主视图多采用全剖或旋转剖以表达内部形状,侧视图或俯视图表达孔、槽的分布情况。尺寸标注注重孔组的定位尺寸与定形尺寸。

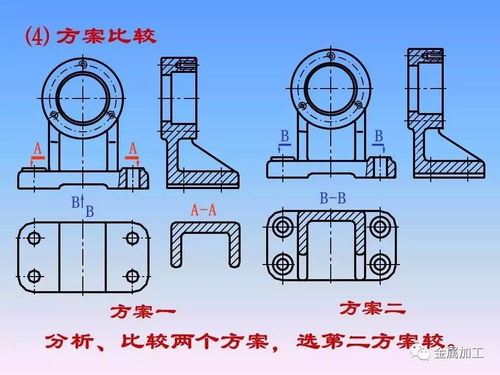

2.3 箱体类零件

特点:结构复杂,常为壳体,用于支承和容纳其他零件。需采用多个视图,并大量运用剖视图(全剖、半剖、阶梯剖、局部剖)来表达复杂内腔和孔系。尺寸标注基准选择尤为重要,通常以主要孔的轴线、重要安装面或对称面为基准。

第三章:从图纸到实物——零部件加工流程贯通

3.1 图纸识读与工艺分析

加工的第一步是精准识图。工艺人员需分析零件的结构形状、尺寸精度、形位公差、表面质量及材料特性,评估加工难点(如薄壁、深孔、复杂曲面)。

3.2 加工方法选择

根据图纸要求,规划合理的加工工艺路线:

- 毛坯制备:根据零件形状和批量,选择铸、锻、型材切割或焊接。

- 切削加工:车(轴、盘类)、铣(平面、槽、型腔)、钻(孔)、磨(高精度表面)、镗(大尺寸精密孔)。图纸中的尺寸公差和粗糙度直接决定了应采用的加工工序及经济精度。

- 特种加工:对于难切削材料或复杂型面,可能需采用线切割、电火花、激光加工等。

3.3 工艺基准与定位

加工时必须建立与设计基准协调的工艺基准。图纸上的设计尺寸链必须通过合理的工艺尺寸链来保证。夹具设计需确保零件定位准确,防止因装夹变形或定位误差导致超差。

3.4 质量检测与图纸闭环

加工完成的零件,需依据图纸进行全尺寸检验。使用卡尺、千分尺、百分表等常规量具,以及三坐标测量机(CMM)等精密设备,验证尺寸公差、形位公差和表面粗糙度是否全部符合图纸要求。图纸是检验的唯一标准,实现从设计意图到合格产品的完美闭环。

第四章:经典与现代的融合

当今,计算机辅助设计(CAD)已全面普及(如AutoCAD, SolidWorks, CATIA等),但经典制图原理并未过时。三维模型生成的标准二维工程图,其表达规范、标注原则与手工绘图时代一脉相承。基于三维模型的数字化加工(CAM)与协同制造,使得图纸信息传递更高效、更精确,但清晰、准确、规范的图纸依然是设计与制造之间最可靠、最权威的契约文件。

****

机械零件制图并非孤立的绘图技能,而是一个贯穿设计、工艺、加工、检测全流程的系统工程。精通经典制图教程,深刻理解每一条图线、每一个尺寸、每一项技术要求背后的加工含义,才能绘制出真正“可实现”的优质图纸,从而为生产出高性能、高可靠性的机械零部件奠定坚实的基础。