在现代机械设计与制造领域,计算机辅助设计(CAD)已成为不可或缺的核心工具,而其中机械零件图纸的绘制与元器件设计则是构建整个机械系统的基础。元器件设计,特指针对构成机械装置的功能性、结构性独立单元——如齿轮、轴承、轴、壳体、紧固件等——进行精确的几何定义、参数设定及工程表达的过程。这不仅是三维模型构建的前奏,更是后续分析、加工与装配的蓝图。

一、元器件设计的核心要素

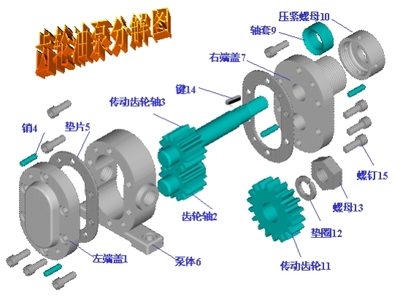

- 几何精度与约束:在CAD软件中,元器件设计始于二维草图或三维特征创建。设计者必须严格定义点、线、面之间的几何关系(如平行、垂直、同心)和尺寸约束(如直径、长度、角度)。一个优秀的齿轮设计,不仅需要精确的齿形曲线(如渐开线),还需定义模数、压力角、齿数等关键参数,确保其与配合零件的正确啮合。

- 材料与物理属性:在设计阶段,为元器件指定材料(如45号钢、铝合金、工程塑料)至关重要。这影响着后续的质量计算、强度分析(如有限元分析)以及工艺选择。CAD系统通常集成材料库,允许设计者赋予模型密度、屈服强度等物理属性。

- 制造工艺考量:图纸上的元器件必须“可制造”。这意味着设计需充分考虑加工工艺,如车削、铣削、铸造或增材制造。例如,设计一个铸件壳体时,需要添加拔模斜度以避免脱模困难,并合理布置加强筋以兼顾刚度与重量。在图纸中,需通过视图、剖视、局部放大及技术注解来清晰表达这些工艺特征。

- 标准化与互换性:大量机械元器件(如螺栓、轴承、密封圈)已高度标准化。设计中应优先采用标准件,这不仅能提高可靠性、降低成本,还能确保互换性。CAD软件的标准件库可大幅提升设计效率。对于非标件,其关键配合尺寸也需遵循公差与配合标准(如ISO或GB)。

二、CAD图纸的规范化表达

元器件设计的最终成果体现在一套完整的机械零件图纸上,通常包括:

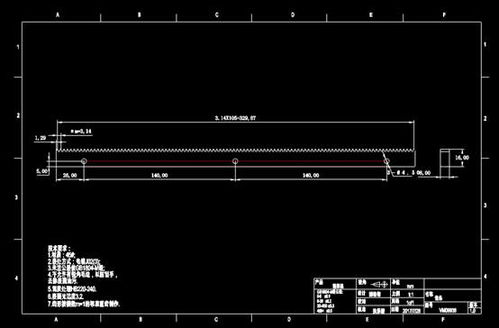

- 视图布局:通过主视图、俯视图、左视图及必要的向视图、剖视图,无歧义地展现零件内外结构。

- 尺寸与公差标注:清晰标注所有定形、定位尺寸,并合理设置尺寸公差(如H7/g6)和几何公差(如平面度、同轴度),以控制加工精度和装配性能。

- 表面结构要求:使用表面粗糙度符号指明关键接触面或配合面的加工质量,直接影响零件的摩擦、磨损与密封性能。

- 技术要求:以文字说明形式补充热处理方式(如淬火回火)、表面处理(如镀铬、发蓝)、未注圆角等无法在图形中直接表达的信息。

三、设计流程与协同

一个典型的元器件CAD设计流程为:需求分析 → 概念草图 → 三维参数化建模 → 工程图生成 → 设计评审与修改。随着基于模型的定义(MBD)技术发展,三维模型本身正承载越来越多制造信息,但二维工程图目前仍是车间加工的主要依据。

在复杂机械系统中,元器件设计绝非孤立进行。它需要在装配体环境中检查与相邻零件的干涉、评估运动关系,并考虑维修的便利性。现代CAD软件的协同设计功能允许多名工程师并行工作,确保各元器件在接口、尺寸上完美匹配。

四、挑战与未来趋势

当前,元器件设计面临的挑战包括:如何更高效地处理复杂曲面(如叶轮、流体通道)、如何将仿真分析结果更早地反馈到设计阶段以实现性能优化,以及如何适应智能化、轻量化的发展需求。

人工智能辅助设计(AI+CAD)有望自动生成部分常规零件的优化模型;云CAD平台将促进实时协同与数据共享;而生成式设计与拓扑优化技术,则能帮助工程师创造出传统方法难以想象的高性能、轻量化结构零件。

CAD机械零件图纸中的元器件设计,是融合了工程知识、软件技能与制造经验的精密艺术。它要求设计者不仅精通CAD工具操作,更需深刻理解机械原理、材料科学与生产工艺,从而在虚拟的数字空间中,构筑起坚实可靠的物理世界基石。